La fosa d'alumini és un mètode per produir peces d'alta tolerància i alta qualitat mitjançant la vessament d'alumini fos en una matriu, motlle o forma dissenyada i fabricada amb precisió. És un procés eficient per a la producció de peces complexes, intricades i detallades que coincideixen exactament amb les especificacions del disseny original.

El procés de fosa d'alumini

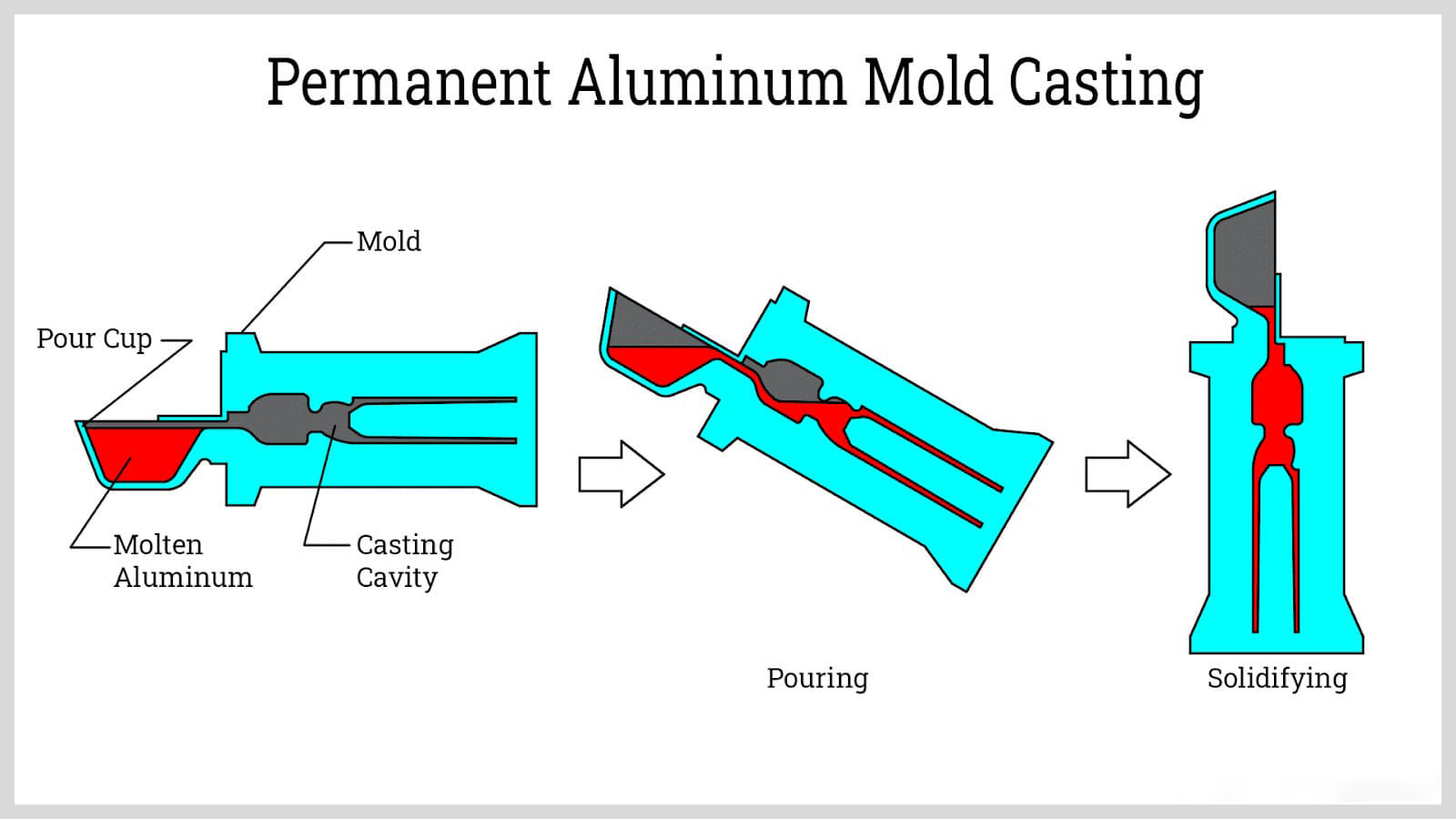

1. Fundició en motlle permanent

Gran part de la despesa de la fosa en motlle permanent d'alumini és la mecanització i la conformació del motlle, que normalment està fet de ferro gris o acer. El motlle es modela segons la forma geomètrica de la peça dissenyada amb les especificacions i la forma de la peça dividides en dues meitats. En el procés d'injecció, les meitats del motlle es segellen hermèticament de manera que no hi hagi aire ni contaminants presents. El motlle s'escalfa abans d'abocar l'alumini fos, que es pot abocar amb cullerot, o injectar.

En finalitzar el procés, es deixa refredar el motlle per permetre que la peça d'alumini se solidifiqui. Un cop refredada, la peça es retira ràpidament del motlle per evitar la formació de defectes.

Independentment de la simplicitat que pugui semblar el procés, és un mètode científicament i tècnicament dissenyat per produir peces de gran volum.

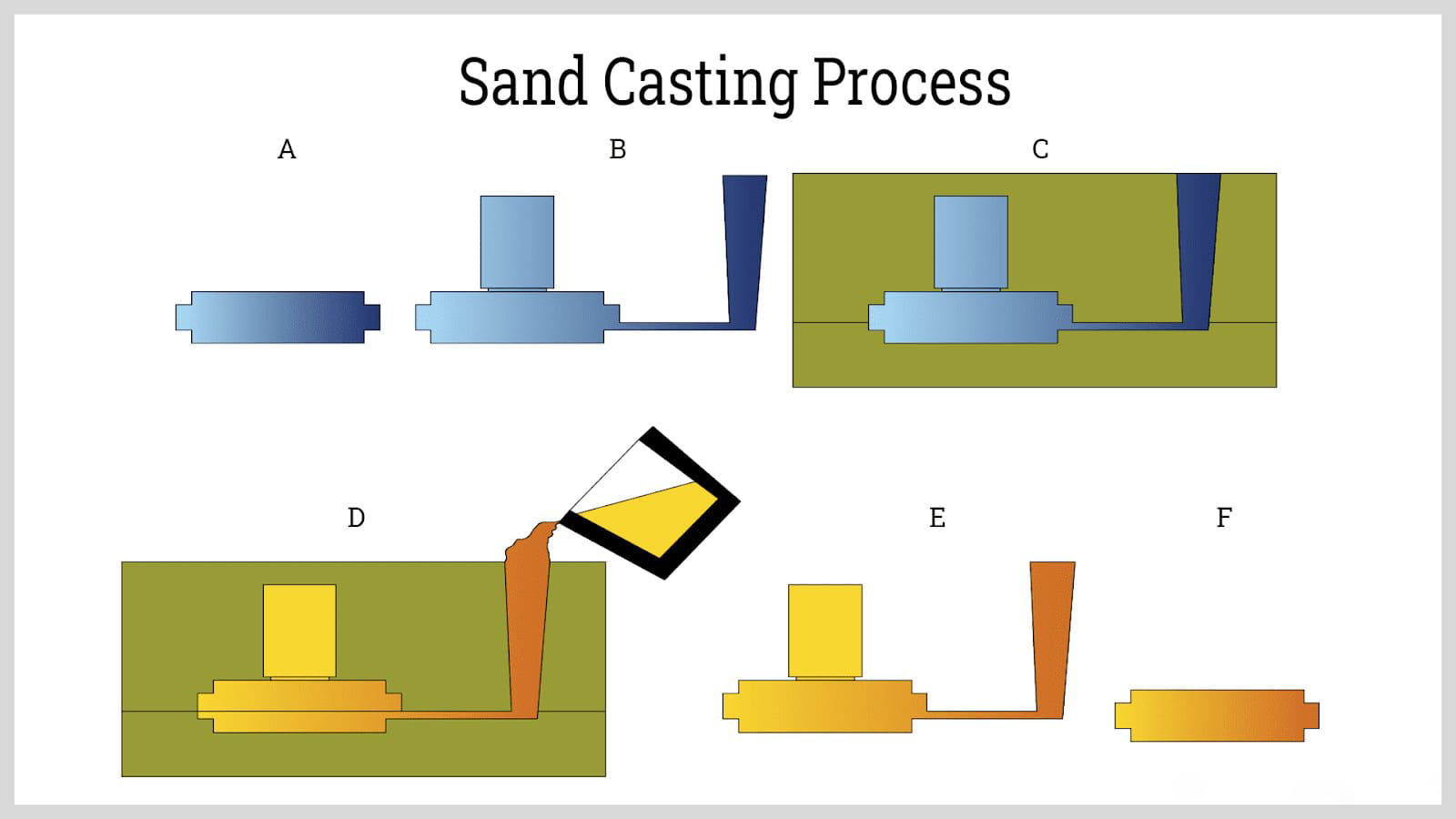

2. Fundició en sorra

El procés de fosa en sorra consisteix a empaquetar sorra al voltant d'un patró reutilitzable que té la forma, els detalls i la configuració del producte final. El patró inclou unes elevacions que permeten abocar el metall fos al motlle i que l'alumini calent alimenti la fosa durant la solidificació per evitar la porositat per contracció.

El patró inclou un tub d'injecció que permet inserir metall fos al motlle. Les dimensions del patró són lleugerament més grans que el producte per tenir en compte la contracció durant el procés de refredament. La sorra té el pes i la resistència per mantenir la forma del patró i és resistent a la interacció amb el metall fos.

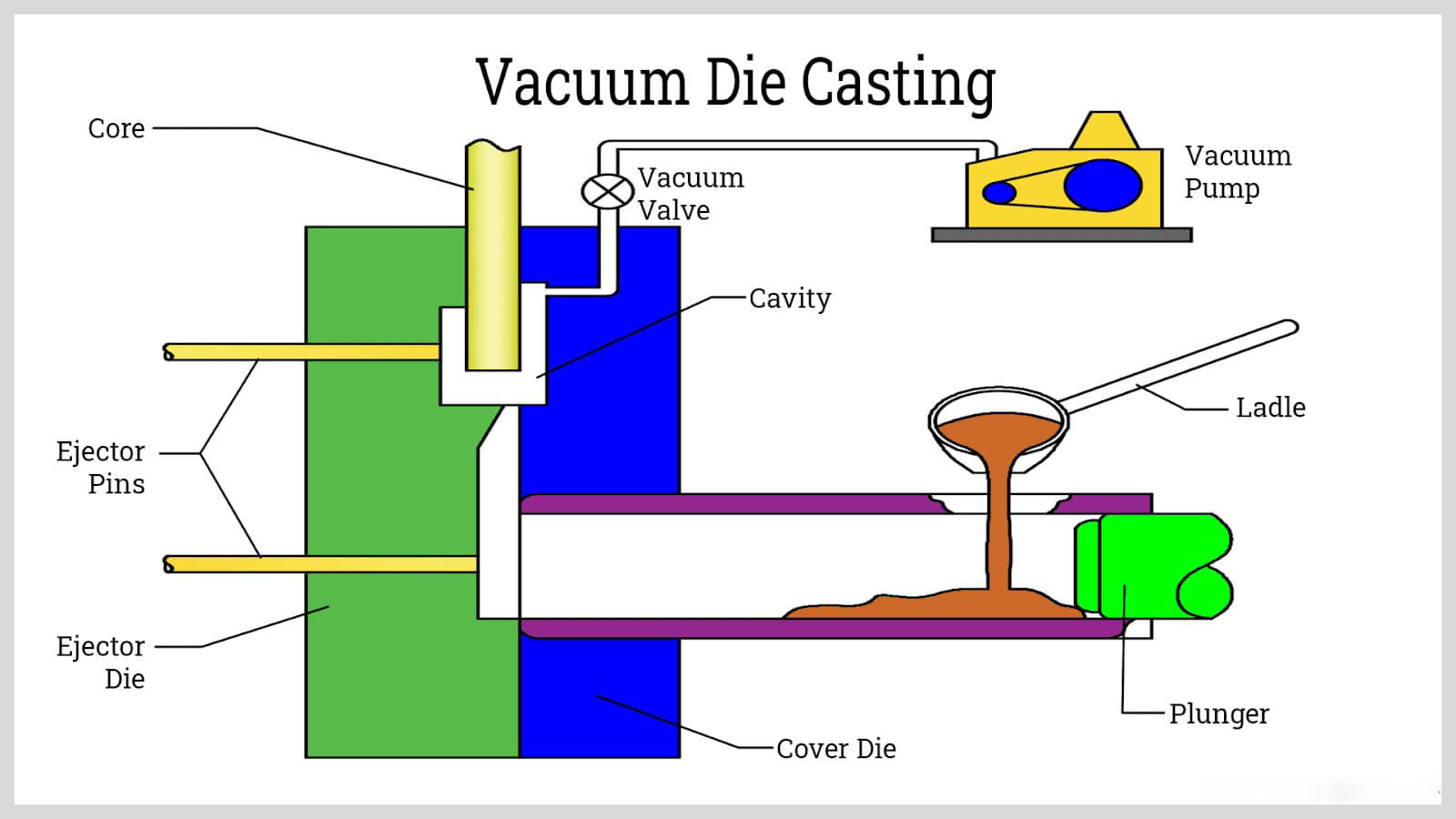

4. Fundició a pressió al buit

4. Fundició a pressió al buit La fosa a pressió al buit utilitza una carcassa hermètica en forma de campana que té una obertura de canal a la part inferior i una sortida de buit a la part superior. El procés comença submergint el canal sota la superfície de l'alumini fos. Es crea un buit al receptor, cosa que crea un diferencial de pressió entre la cavitat de la matriu i l'alumini fos al gresol.

El diferencial de pressió fa que l'alumini fos flueixi pel canal d'injecció fins a la cavitat del motlle, on l'alumini fos se solidifica. El motlle es treu del receptor, s'obre i la peça s'expulsa.

El control del buit i la diferència de pressió entre la cavitat de la matriu i l'alumini fos permet controlar la velocitat d'ompliment requerida pel disseny de la peça i els requisits de la injecció. El control de la velocitat d'ompliment millora la capacitat de determinar la solidesa de la peça acabada.

Tenir el canal d'injecció submergit sota la superfície de l'alumini fos garanteix que l'alumini fos serà l'aliatge més pur, lliure d'òxids i escòries. Les peces queden netes i sòlides amb un mínim de materials estranys.

5. Fundició d'inversió

La fosa a la cera perduda, també coneguda com a fosa a la cera perduda, comença amb la injecció de cera a la matriu per crear el patró del producte acabat. Els patrons encerats s'uneixen a un tub d'injecció per formar una configuració semblant a un arbre. L'arbre es submergeix en una pasta diverses vegades, cosa que forma una closca ceràmica resistent al voltant de la forma de cera.

Un cop la ceràmica s'ha endurit i solidificat, s'escalfa en un autoclau per completar la desparafinació. Per aconseguir la temperatura desitjada de la closca, es preescalfa abans d'omplir-la amb l'alumini fos, que s'aboca al canal d'injecció i passa a través de la sèrie de canals i portes fins als motlles. Quan les peces s'endureixen, la ceràmica es desprèn, deixant les tres peces connectades per tallar-les de l'arbre.

6. Fundició d'escuma perduda

El procés de fosa d'escuma perduda és un altre tipus de fosa d'inversió on la cera es substitueix per escuma de poliestirè. El patró es modela a partir de poliestirè en un conjunt de clústers com el canal i els tubs de colada de la fosa d'inversió. Les perles de poliestirè s'injecten en motlles d'alumini escalfats a baixa pressió amb vapor afegit per expandir el poliestirè per omplir les cavitats.

El patró es col·loca en sorra seca densa que es compacta per vibració per eliminar buits o bosses d'aire. A mesura que l'alumini fos s'aboca al motlle de sorra, l'escuma es crema i es forma la peça de fosa.

Aplicacions comunes de la fosa d'alumini

A causa de les seves excel·lents propietats físiques i químiques, moltes indústries importants utilitzen alumini fos. Aquí teniu algunes aplicacions comunes del material.

1. Indústria mèdica

Els fabricants de peces mèdiques confien en les peces de fosa d'alumini per la seva resistència i lleugeresa en la fabricació de pròtesis, safates quirúrgiques, etc. A part d'això, el procés és adequat per fabricar formes complexes i precises per les quals la indústria és coneguda. A més, l'alumini és el material adequat per la seva resistència a la corrosió, ja que molts equips mèdics entren en contacte amb fluids corporals.

2. Indústria de l'automoció

Els fabricants de peces d'automòbils confien en les peces de fosa d'alumini per les seves propietats de lleugeresa sense comprometre la resistència i la durabilitat. Com a resultat, ha millorat l'eficiència del combustible. A més, és més fàcil fabricar peces d'automòbils amb formes complexes amb el procés de fosa d'alumini. Les peces de fosa d'alumini són adequades per fabricar peces com ara frens i volants.

3. Indústria culinària

L'alumini fos és útil en la indústria culinària per la seva durabilitat, resistència a la corrosió, lleugeresa i excel·lent conductivitat tèrmica. A part d'això, el material és adequat per fabricar estris de cuina per la seva excel·lent dissipació de calor, és a dir, que es pot escalfar i refredar ràpidament.

4. Indústria aeronàutica

Les peces d'alumini són perfectes per a la indústria aeronàutica per la seva lleugeresa i resistència. El seu pes lleuger permet que una aeronau utilitzi menys combustible per transportar més pes.

Font:

https://www.iqsdirectory.com/articles/die-casting/aluminium-casting.html

https://waykenrm.com/blogs/cast-aluminium/#Common-Applications-of-Casting-Aluminum

Editat per May Jiang de MAT Aluminum

Data de publicació: 26 de juliol de 2023