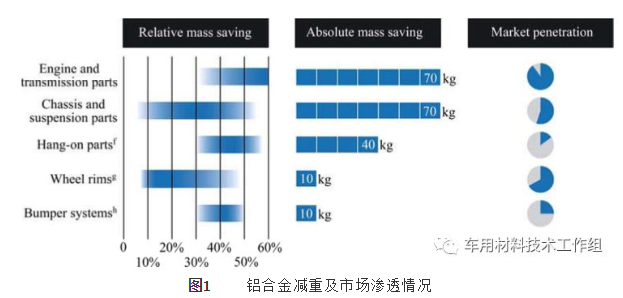

La indústria automobilística europea és famosa per la seva tecnologia avançada i altament innovadora. Amb la promoció de polítiques d'estalvi d'energia i reducció d'emissions, per tal de reduir el consum de combustible i les emissions de diòxid de carboni, els aliatges d'alumini millorats i dissenyats de manera innovadora s'utilitzen àmpliament en el disseny d'automòbils. Segons les estadístiques, en els darrers deu anys, la quantitat mitjana d'alumini utilitzada en els turismes s'ha duplicat, i la reducció de pes dels aliatges d'alumini es mostra a la Figura 1 següent. Basant-se en conceptes de disseny innovadors, aquesta tendència continuarà en els propers anys.

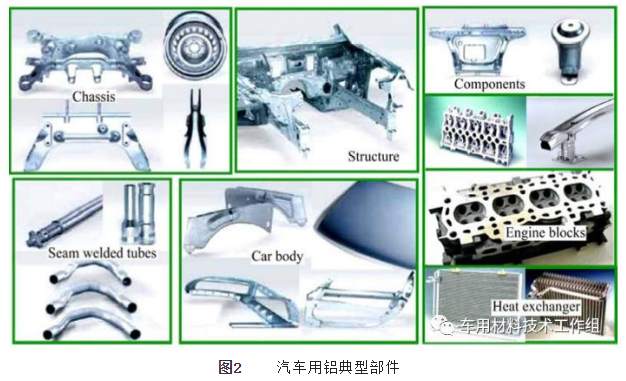

En el procés de desenvolupament de materials lleugers, els aliatges d'alumini s'enfronten a una ferotge competència amb altres materials nous, com l'acer d'alta resistència, que encara pot mantenir una alta resistència després del disseny de parets primes. A més, hi ha materials compostos de magnesi, titani, vidre o fibra de carboni, aquests últims ja s'utilitzen àmpliament en l'aeroespacial. Ara el concepte de disseny multimaterial s'ha integrat en el disseny d'automòbils i s'estan fent esforços per aplicar materials adequats a les peces adequades. Un repte molt important és el problema de la connexió i el tractament superficial, i s'han desenvolupat diverses solucions, com ara components del bloc del motor i del tren de potència, disseny de xassís (Audi A2, A8, BMW Z8, Lotus Elise), estructura de placa fina (Honda NSX, Jaguar, Rover), suspensió (classe DC-E, Renault, Peugeot) i disseny d'altres components estructurals. La figura 2 mostra els components d'alumini utilitzats en els automòbils.

Estratègia de disseny BIW

La carrosseria en blanc és la part més pesada d'un cotxe convencional, representant entre el 25% i el 30% del pes del vehicle. Hi ha dos dissenys estructurals en el disseny de carrosseria en blanc.

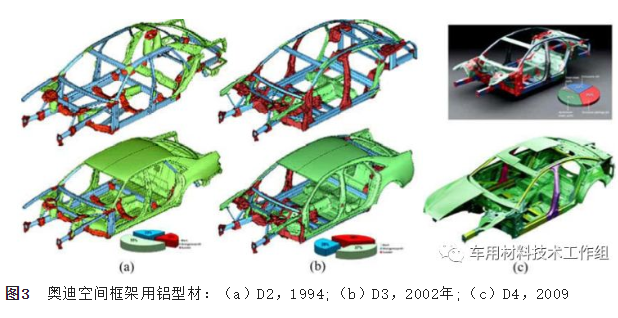

1. "Disseny de xassís espacial de perfil" per a cotxes petits i mitjansL'Audi A8 és un exemple típic, la carrosseria blanca pesa 277 kg, consta de 59 perfils (61 kg), 31 peces de fosa (39 kg) i 170 xapes metàl·liques (177 kg). S'uneixen mitjançant reblons, soldadura MIG, soldadura làser, altres soldadures híbrides, encolat, etc.

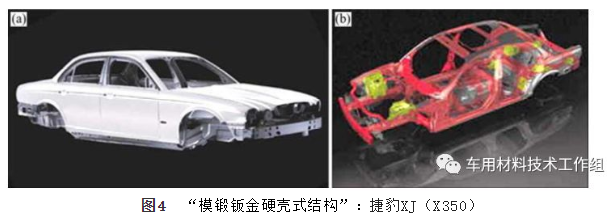

2. «Estructura monocasc de xapa metàl·lica forjada a matriu» per a aplicacions d'automòbils de mitjana a gran capacitatPer exemple, Jaguar XJ (X350), model del 2002 (com es mostra a la Figura 4 següent), amb una massa de 295 kg i una "estructura monocasc de carrosseria estampada", la carrosseria en blanc constava de 22 perfils (21 kg), 15 peces de fosa (15 kg) i 273 peces de xapa metàl·lica (259 kg). Els mètodes de connexió inclouen la unió, el reblat i la soldadura MIG.

Aplicació d'aliatge d'alumini al cos

1. Aliatge d'Al-Mg-Si endurit per l'edat

Els aliatges de la sèrie 6000 contenen magnesi i silici i actualment s'utilitzen en làmines de carrosseria d'automòbils com A6016, A6111 i A6181A. A Europa, l'EN-6016 d'1-1,2 mm té una excel·lent formabilitat i resistència a la corrosió i s'utilitza àmpliament.

2. Aliatge Al-Mg-Mn no tractable tèrmicament

A causa del seu enduriment específic per deformació elevada, els aliatges d'Al-Mg-Mn presenten una excel·lent conformabilitat i una alta resistència, i s'utilitzen àmpliament en xapes laminades en calent i en fred per a automòbils i tubs hidroformats. L'aplicació en xassís o rodes és encara més efectiva perquè la reducció de la massa de les peces mòbils no suspeses millora a més la comoditat de conducció i redueix els nivells de soroll.

3. Perfil d'alumini

A Europa, es van proposar conceptes de cotxes completament nous basats en el disseny de perfils d'alumini, per exemple, xassís d'aliatge d'alumini i subestructures complexes. El seu gran potencial per a dissenys complexos i integració funcional els fa més adequats per a la producció en sèrie rendible. Com que es requereix tremp durant l'extrusió, s'utilitzen aliatges enduribles per envelliment de resistència mitjana 6000 i d'alta resistència 7000. La conformabilitat i la resistència final es controlen mitjançant l'enduriment per envelliment mitjançant un escalfament posterior. Els perfils d'aliatge d'alumini s'utilitzen principalment en el disseny de xassís, bigues de xoc i altres components de xoc.

4. Fundició d'alumini

Les peces de fosa són els components d'alumini més utilitzats en els automòbils, com ara els blocs de motor, els capçals de cilindres i els components especials del xassís. Fins i tot els motors dièsel, que han augmentat considerablement la seva quota de mercat a Europa, estan canviant a les peces de fosa d'alumini a causa de les creixents demandes de resistència i durabilitat. Al mateix temps, les peces de fosa d'alumini també s'utilitzen en el disseny del xassís, les peces de l'eix i les peces estructurals, i la fosa a alta pressió dels nous aliatges d'alumini AlSiMgMn ha aconseguit una major resistència i ductilitat.

L'alumini és el material preferit per a moltes aplicacions d'automoció, com ara xassís, carrosseria i molts components estructurals, a causa de la seva baixa densitat, bona formabilitat i bona resistència a la corrosió. L'alumini utilitzat en el disseny de l'estructura de la carrosseria pot aconseguir una reducció de pes d'almenys el 30% sota la premissa de complir els requisits de rendiment. A més, els aliatges d'alumini es poden aplicar a la majoria de les parts de la coberta actual. En alguns casos amb requisits d'alta resistència, els aliatges de la sèrie 7000 encara poden mantenir avantatges de qualitat. Per tant, per a aplicacions d'alt volum, les solucions de reducció de pes d'aliatge d'alumini són el mètode més econòmic.

Editat per May Jiang de MAT Aluminum

Data de publicació: 08-12-2023